三維五軸激光切割機:汽車金屬結構件的精密智造

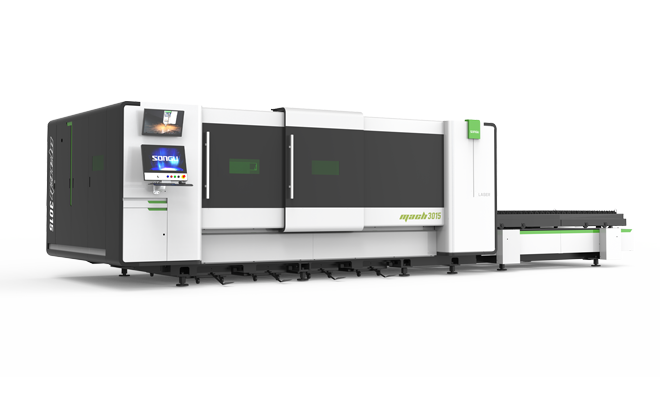

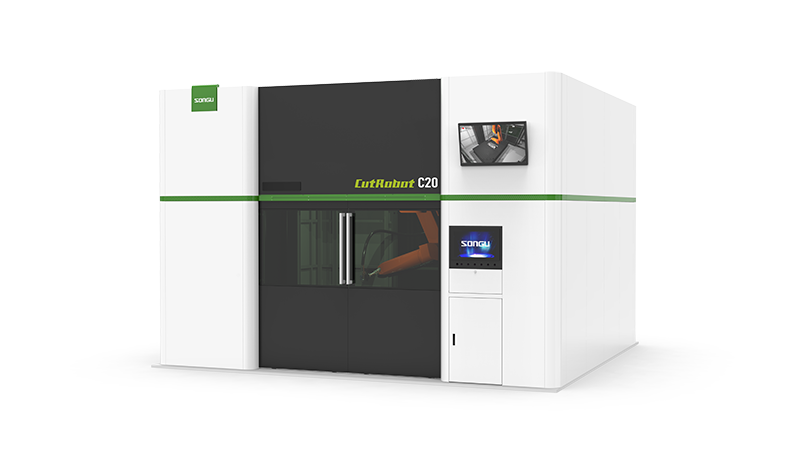

在汽車輕量化與個性化需求并行的時代,金屬保險杠、車門板等復雜結構件的加工精度和效率直接決定整車品質與制造成本。傳統沖壓、等離子切割等方式難以兼顧高精度、柔性化與材料利用率,而松谷激光科技三維五軸激光切割機憑借全維度切割、智能編程、零接觸加工的顛覆性工藝,正成為全球主流車企的核心選擇!

一、為什么汽車金屬結構件必須用三維五軸激光切割機?

1. 工藝痛點 vs 三維五軸解決方案

傳統工藝痛點 三維五軸激光切割優勢

模具成本高,小批量定制不經濟 無需模具,CAD圖紙直切,快速響應設計變更

復雜曲面需多次定位,誤差累積 五軸聯動,一次裝夾完成多角度切割

熱影響區大,板材變形 激光聚焦能量精準,切口平滑無變形

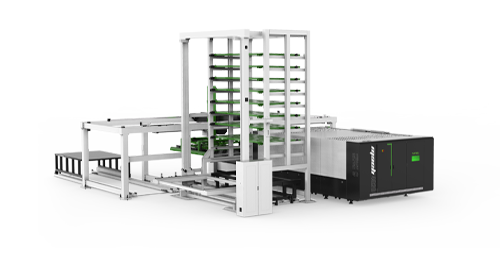

材料利用率低(60%-70%) 智能排料系統,利用率提升至90%+

2. 核心性能指標碾壓

精度:重復定位精度±0.05mm,滿足汽車行業±0.1mm嚴苛標準;

速度:三維空間切割速度可達20m/min,比傳統加工快3倍;

柔性:支持碳鋼、鋁合金、高強鋼、鍍鋅板等材料,厚度覆蓋0.5-6mm。

二、三維五軸激光切割在汽車制造中的典型應用

1. 金屬保險杠精密加工

工藝難點:保險杠曲面弧度大,需多位置開孔(傳感器安裝孔、散熱孔等);

解決方案:

五軸聯動激光頭自動調整切割角度,確保孔位垂直度;

智能識別高強鋼材質,自動匹配功率參數,避免熱損傷。

效益對比:

傳統沖壓:模具開發周期30天,單件成本80元;

三維五軸切割:零模具成本,單件成本降至25元。

2. 車門板一體化切割

工藝難點:門板需切割鉸鏈安裝位、線束孔、裝飾槽等異形結構;

解決方案:

3D視覺定位系統自動補償板材形變誤差;

搭載飛行切割技術,連續加工不間斷。

3. 新能源汽車電池托盤加工

特殊需求:鋁合金托盤需切割冷卻管路槽、防爆閥安裝孔,要求零毛刺;

技術亮點:

采用光纖激光器+氮氣輔助,實現鋁合金無氧化切割;

毛刺高度<0.1mm,無需二次打磨。

三、大族粵銘三維五軸激光切割機的技術壁壘

四、客戶價值:數據驅動的降本增效

某日系車企引入設備后實現:

成本降低:模具費用減少300萬元/年,材料浪費下降25%;

效率飛躍:保險杠產線人員從12人減至3人,日均產能提升200%;

品質升級:切割合格率從92%提升至99.5%,整車裝配精度提高。

五、為什么選擇松谷激光科技?

技術積淀:五軸激光切割專利超50項,服務30+車企;

本地化服務:24小時響應,提供工藝調試、操作培訓一站式支持;

可擴展性:可選配激光焊接、清洗模塊,升級為復合加工中心。

立即行動,解鎖汽車金屬件智造新紀元!

無論是保險杠的曲面開孔,還是車門板的異形切割,大族粵銘三維五軸激光切割機將以毫米級精度與軍工級可靠性,助您搶占市場先機!